电梯结构件焊接过程中工艺控制

发布时间:2018-12-10 点击次数:次

电梯作为大楼中的垂直交通运输工具,之所以能保持快速、稳定往复运行,主要在于其支撑的结构件有足够的刚度与强度。电梯的结构件大多经过钣金折弯后焊接,最后组装而成。当电梯运行时,其结构件承受着整个轿厢包括乘客的重量,所以其焊接质量的好坏直接关系乘客的生命安全。而要确保焊接质量,焊接工艺过程的控制则尤为重要。

1 电梯结构件焊接工艺要点

我司对于电梯结构件的焊接主要采用CO2 半自动保护焊,焊接方法主要有薄板突缘水平焊接、薄板突缘立向焊接、中板V型突缘水平焊接与中板V 型突缘立向焊接四种。其主要工艺方法如下:

1.1 焊接前准备

焊接人员应准备焊接所须的工、夹具及定位、检测器具及防护用具,根据技术要求及零件的材质、规格等选择适当的焊接方法和焊接设备。焊接前,应对焊接处去除油污、油漆、氧化皮、铁锈及其他附属物。

1.2 焊接参数的选择

1.2.1 焊丝:焊丝表面应光滑平整,不应有毛刺、划痕、锈蚀和氧化皮等,镀铜要均匀牢固;焊丝直径的选择与母材厚度和焊接电流有关,我司目前使用的焊丝为GB/T8110 ER50-6 ∅0.8 和∅1.2mm 两种焊丝。

1.2.2 焊接电流:如果焊接电流过小,则熔滴粗大,熔深浅,电弧稳定性差;若电流过大,则焊接过程不稳定,熔滴来不及过渡,致使焊丝插入熔池,并形成大颗粒的飞溅。

1.2.3 电弧电压:电弧电压过低,电弧燃烧不稳定,会出现小颗粒飞溅,焊缝细窄,熔深降低;电弧电压太高,电弧拉长,焊线大段地向熔池过渡,出现大颗粒飞溅,熔宽会明显地增加。

1.2.4 焊接速度:焊接速度增加时,焊缝的熔宽和厚度会减小,如果焊接速度过低,不仅降低生产效率,而且也使焊接变形增加;焊接速度过快,容易导致在焊缝中产生气孔、咬边、未焊透等焊接缺陷。通常熟练焊工的焊接速度为30~60cm/min。

1.2.5 焊线伸出长度:焊线伸出长度是指焊线从导电嘴出口到焊线末端的长度。伸出长度越大,焊接电流越小,容易形成未焊透,并且电弧不稳,飞溅加大,难以操作。通常取焊线伸出长度为焊丝直径的10 倍(即用覫0.8mm 的焊丝焊线伸出长度就是8mm)。

1.2.6 气体流量:气体流量小,电弧不稳,焊缝表面成深褐色,并有密集网状小孔;气体流量过大,容易产生涡流,焊缝表面成浅褐色,局部出现气孔。适中的气体流量,电弧燃烧稳定,保护效果好,焊缝表面无氧化色(我司目前使用的是混合气即:80%氩气与20%CO2 气体的混合气)。

1.3 焊接过程控制

焊接过程应确保产品的尺寸,尽量减小焊接应力和焊接变形。一般情况下,使用定位夹具、治具保证焊接尺寸;焊接前应对使用的定位夹具、治具进行确认,保证定位夹具、治具正确无误。

为减小焊接应力,应先采用定位夹具拼装点焊定位,再在自然状态进行焊接。

拼装点焊定位时可根据试验对零件先进行反向变形以抵消焊接变形。

分析零件结构确定焊接顺序,减小应力及变形。根据板厚、焊件大小及结构等确定两焊接件之间的间隙、角度。

一般情况下,焊缝的宽度或焊脚的脚长不小于被焊接件的板厚尺寸。角焊缝若图面没有标识焊缝高度,则以较薄板厚为焊缝高度,但是不得小于板厚的0.8 倍。

焊接参数一经确定,在焊接过程中不许随意改动,若因零件厚度不一样需要调整参数时,必须先在试验片上进行试焊,待各项工艺参数调整正确后方可对产品进行施焊。

焊接后的零件不许用自来水及其它的冷却剂对焊接处进行快速冷却,防止开裂及变形,应让其自然冷却(有热处理要求的除外)。

1.4 焊接后处理及品质检查

焊接后应去除焊渣、飞溅,若有技术要求(如:涂漆、磨平等)的,须按要求进行处理。有形位公差要求(如直角度、平面度、直线度等)的零件,还要对要求部位进行测量,如超出要求范围须采用适当的方法进行校正;校正若需锤击时应避开焊缝。

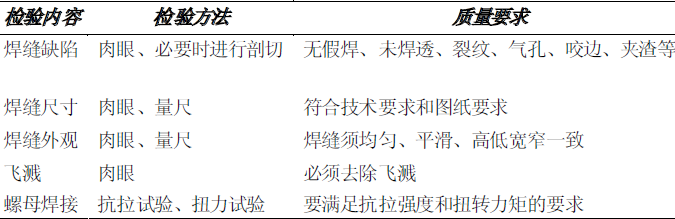

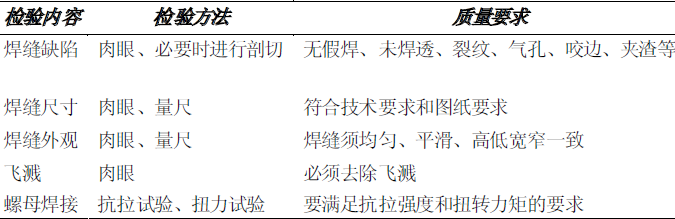

若焊接时出现缺陷而返工,返工前必须打磨清除净焊接缺陷,不得在有焊接缺陷的焊缝上进行二次焊接。同一焊接部位的返修次数不宜超过2 次。返修焊缝的质量必须达到技术要求。所有产品制作的首件都应对照图纸进行检验,检验的项目包括焊接尺寸、焊缝外观、焊缝位置、焊缝长度和焊缝高度等。焊缝必须均匀,无假焊、未焊透、裂纹、气孔、咬边、夹渣等缺陷。焊缝具体检验内容与方法见表1。

表1 焊缝检验内容与方法

2 反绳轮梁焊接过程中工艺控制

反绳轮梁作为电梯中一个重要的结构件,其作用是用来固定两端的反绳轮,从而使电梯钢丝绳通过反绳轮后能够带动轿厢平稳运行。反绳轮梁焊接工艺过程控制的好坏将直接影响电梯运行的舒适性。

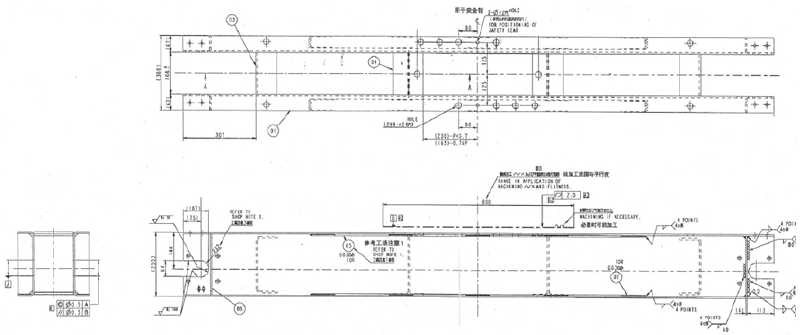

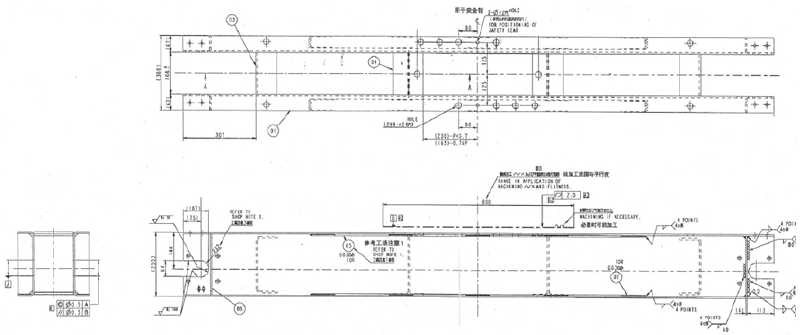

2.1 图纸分析

如图1 反绳轮梁由两条4.5mm 厚的钢板折弯而成的横梁通过加强筋焊接而成。根据图中尺寸精度及形位公差要求,如图中两横梁之间尺寸1660-1 是梁与反绳轮的配合尺寸,R32 的缺口相对梁上基准面有平行度要求。所以我们制定了反绳轮梁的加工工艺为先剪、冲、弯,再进行焊接,最后加工R32 的缺口。

2.2 焊接参数选择

根据图纸信息,同时参考CO2 半自动焊接参数表初步选定电流、电压及气体流量后在试验片上进行试焊,根据试焊的效果进行参数微调,最终得到合适的焊接参数:焊丝直径选择1.2mm,伸出长度为12mm;焊机的电流、电压分别调为140A,18V;气体流量设置为13 L/min。

2.3 焊接过程控制

该反绳轮梁有多处焊接,焊接过程中会产生热应力而导致梁会发生不规则变形,从而会影响产品的尺寸精度。此时的焊接顺序对于变形大小的控制则为非常关键,因该梁的结构具有对称性,所以我们最初考虑的焊接顺序也采用对称式焊接。先通过治具对梁的端部与中部夹紧后进行点焊定位,然后再支撑治具中部支撑确保166 尺寸进行焊接。

图1 反绳轮梁组件图

2.4 焊接后校正处理

依照以上的焊接顺序焊接完成后,反绳轮梁仍然会存在一定程度的变形。尤其尺寸1660-1 因焊接回缩而变小,另外梁上基准面的平面度也会超差。所以焊接完成后需要进行校正处理。但由于焊接产生的应力还没有完全释放,如果马上进行校正后会存在尺寸回弹现象。所以只能采取时效处理或退火处理,待梁内应力完全释放后才能进行校正。校正的方法采用火焰校正与锤击相结合进行。校正时必须边校正边检查,这样才能确保最终的尺寸精度。

结束语

综上所述,电梯结构件的焊接过程中必须严格遵守焊接工艺流程,控制好各项焊接参数,优化与完善焊接工艺体系,运用更为高效而合理的焊接方法,才能确保焊接质量。

1 电梯结构件焊接工艺要点

我司对于电梯结构件的焊接主要采用CO2 半自动保护焊,焊接方法主要有薄板突缘水平焊接、薄板突缘立向焊接、中板V型突缘水平焊接与中板V 型突缘立向焊接四种。其主要工艺方法如下:

1.1 焊接前准备

焊接人员应准备焊接所须的工、夹具及定位、检测器具及防护用具,根据技术要求及零件的材质、规格等选择适当的焊接方法和焊接设备。焊接前,应对焊接处去除油污、油漆、氧化皮、铁锈及其他附属物。

1.2 焊接参数的选择

1.2.1 焊丝:焊丝表面应光滑平整,不应有毛刺、划痕、锈蚀和氧化皮等,镀铜要均匀牢固;焊丝直径的选择与母材厚度和焊接电流有关,我司目前使用的焊丝为GB/T8110 ER50-6 ∅0.8 和∅1.2mm 两种焊丝。

1.2.2 焊接电流:如果焊接电流过小,则熔滴粗大,熔深浅,电弧稳定性差;若电流过大,则焊接过程不稳定,熔滴来不及过渡,致使焊丝插入熔池,并形成大颗粒的飞溅。

1.2.3 电弧电压:电弧电压过低,电弧燃烧不稳定,会出现小颗粒飞溅,焊缝细窄,熔深降低;电弧电压太高,电弧拉长,焊线大段地向熔池过渡,出现大颗粒飞溅,熔宽会明显地增加。

1.2.4 焊接速度:焊接速度增加时,焊缝的熔宽和厚度会减小,如果焊接速度过低,不仅降低生产效率,而且也使焊接变形增加;焊接速度过快,容易导致在焊缝中产生气孔、咬边、未焊透等焊接缺陷。通常熟练焊工的焊接速度为30~60cm/min。

1.2.5 焊线伸出长度:焊线伸出长度是指焊线从导电嘴出口到焊线末端的长度。伸出长度越大,焊接电流越小,容易形成未焊透,并且电弧不稳,飞溅加大,难以操作。通常取焊线伸出长度为焊丝直径的10 倍(即用覫0.8mm 的焊丝焊线伸出长度就是8mm)。

1.2.6 气体流量:气体流量小,电弧不稳,焊缝表面成深褐色,并有密集网状小孔;气体流量过大,容易产生涡流,焊缝表面成浅褐色,局部出现气孔。适中的气体流量,电弧燃烧稳定,保护效果好,焊缝表面无氧化色(我司目前使用的是混合气即:80%氩气与20%CO2 气体的混合气)。

1.3 焊接过程控制

焊接过程应确保产品的尺寸,尽量减小焊接应力和焊接变形。一般情况下,使用定位夹具、治具保证焊接尺寸;焊接前应对使用的定位夹具、治具进行确认,保证定位夹具、治具正确无误。

为减小焊接应力,应先采用定位夹具拼装点焊定位,再在自然状态进行焊接。

拼装点焊定位时可根据试验对零件先进行反向变形以抵消焊接变形。

分析零件结构确定焊接顺序,减小应力及变形。根据板厚、焊件大小及结构等确定两焊接件之间的间隙、角度。

一般情况下,焊缝的宽度或焊脚的脚长不小于被焊接件的板厚尺寸。角焊缝若图面没有标识焊缝高度,则以较薄板厚为焊缝高度,但是不得小于板厚的0.8 倍。

焊接参数一经确定,在焊接过程中不许随意改动,若因零件厚度不一样需要调整参数时,必须先在试验片上进行试焊,待各项工艺参数调整正确后方可对产品进行施焊。

焊接后的零件不许用自来水及其它的冷却剂对焊接处进行快速冷却,防止开裂及变形,应让其自然冷却(有热处理要求的除外)。

1.4 焊接后处理及品质检查

焊接后应去除焊渣、飞溅,若有技术要求(如:涂漆、磨平等)的,须按要求进行处理。有形位公差要求(如直角度、平面度、直线度等)的零件,还要对要求部位进行测量,如超出要求范围须采用适当的方法进行校正;校正若需锤击时应避开焊缝。

若焊接时出现缺陷而返工,返工前必须打磨清除净焊接缺陷,不得在有焊接缺陷的焊缝上进行二次焊接。同一焊接部位的返修次数不宜超过2 次。返修焊缝的质量必须达到技术要求。所有产品制作的首件都应对照图纸进行检验,检验的项目包括焊接尺寸、焊缝外观、焊缝位置、焊缝长度和焊缝高度等。焊缝必须均匀,无假焊、未焊透、裂纹、气孔、咬边、夹渣等缺陷。焊缝具体检验内容与方法见表1。

表1 焊缝检验内容与方法

2 反绳轮梁焊接过程中工艺控制

反绳轮梁作为电梯中一个重要的结构件,其作用是用来固定两端的反绳轮,从而使电梯钢丝绳通过反绳轮后能够带动轿厢平稳运行。反绳轮梁焊接工艺过程控制的好坏将直接影响电梯运行的舒适性。

2.1 图纸分析

如图1 反绳轮梁由两条4.5mm 厚的钢板折弯而成的横梁通过加强筋焊接而成。根据图中尺寸精度及形位公差要求,如图中两横梁之间尺寸1660-1 是梁与反绳轮的配合尺寸,R32 的缺口相对梁上基准面有平行度要求。所以我们制定了反绳轮梁的加工工艺为先剪、冲、弯,再进行焊接,最后加工R32 的缺口。

2.2 焊接参数选择

根据图纸信息,同时参考CO2 半自动焊接参数表初步选定电流、电压及气体流量后在试验片上进行试焊,根据试焊的效果进行参数微调,最终得到合适的焊接参数:焊丝直径选择1.2mm,伸出长度为12mm;焊机的电流、电压分别调为140A,18V;气体流量设置为13 L/min。

2.3 焊接过程控制

该反绳轮梁有多处焊接,焊接过程中会产生热应力而导致梁会发生不规则变形,从而会影响产品的尺寸精度。此时的焊接顺序对于变形大小的控制则为非常关键,因该梁的结构具有对称性,所以我们最初考虑的焊接顺序也采用对称式焊接。先通过治具对梁的端部与中部夹紧后进行点焊定位,然后再支撑治具中部支撑确保166 尺寸进行焊接。

图1 反绳轮梁组件图

2.4 焊接后校正处理

依照以上的焊接顺序焊接完成后,反绳轮梁仍然会存在一定程度的变形。尤其尺寸1660-1 因焊接回缩而变小,另外梁上基准面的平面度也会超差。所以焊接完成后需要进行校正处理。但由于焊接产生的应力还没有完全释放,如果马上进行校正后会存在尺寸回弹现象。所以只能采取时效处理或退火处理,待梁内应力完全释放后才能进行校正。校正的方法采用火焰校正与锤击相结合进行。校正时必须边校正边检查,这样才能确保最终的尺寸精度。

结束语

综上所述,电梯结构件的焊接过程中必须严格遵守焊接工艺流程,控制好各项焊接参数,优化与完善焊接工艺体系,运用更为高效而合理的焊接方法,才能确保焊接质量。