CA6140车床数控化改造技术应用探索

发布时间:2017-10-20 点击次数:次

机床的数控化改造是广东省数控一代机械产品创新应用示范工程的基本任务之一。在数控一代和佛山市数控技术基础平台建设推动下,笔者公司针对20世纪80年代末期的大量普通机床开展了数控化的技改工作。

CA6140是应用最为广泛的普通车床之一。鉴于该机床的结构和性能,对它的数控化改造一直是企业技术改革的任务。2002年,对该机床实施数控化改造的经验;2005年孙国浩也给出他们数控化改造CA6140的技术成果。可以看出,最近10年以来,

相关的数控化改造一直在发展。鉴于这样的现状,笔者对公司在20世纪80年代末期购置的近30台CA6140进行了数控化改造。本文主要介绍相关工作及成效。

1、系统改造的总规划

根据普通机床数控化改造的要求,CA6140的数控化改造包含三个方面的内容:一是机械本体的改造;二是电器系统的改造;三是增加数控系统。为此,本次改造也需要在这三个方

面开展工作。

首先确定采用广数的GSK928TCa-L型数控系统。采用这个系统有两个考虑。一是数控一代对国产系统的要求;二是公司拥有大量的此类数控车床。采用这个系统,不需要对操作人员进行额外的培训,他们可以直接上岗,减少了新系统培训所需的人力物力。

为了使C6140车床能够适应手动和数控两种操作方式,对于机械系统主要对主轴纵向和进给横向两个方面的传动系统进行改造。鉴于CA6140拥有稳健的主传动系统,本次改造沿用C6140的主传动系统,采用在原主轴电机上添加变频器用作主轴无级变速的驱动单元;加工螺纹的运动将通过数控系统、伺服电机及编码器之间的信息交换来实现。由于原CA6140的横向进给仅仅提供手动操作结构,此方面的改动较大。需要把原来的部件拆掉,包括变速箱、丝杠、光杆及小拖板,改用滚珠丝杠螺母副、溜板箱、大拖板和中拖板;将原有的刀架替换为转位更加迅速、精准的自动转位刀架。电器与电路部分,需要设计主控电路以驱动各个新添加的零部件。

2、系统关键技术问题

CA6140车床数控化改造涉及到一个系统的光机电一体化技术问题。限于篇幅,本文仅介绍主传动改造、进给系统改造、刀架改造以及主电路部分。

2.1车床主传动系统的改造

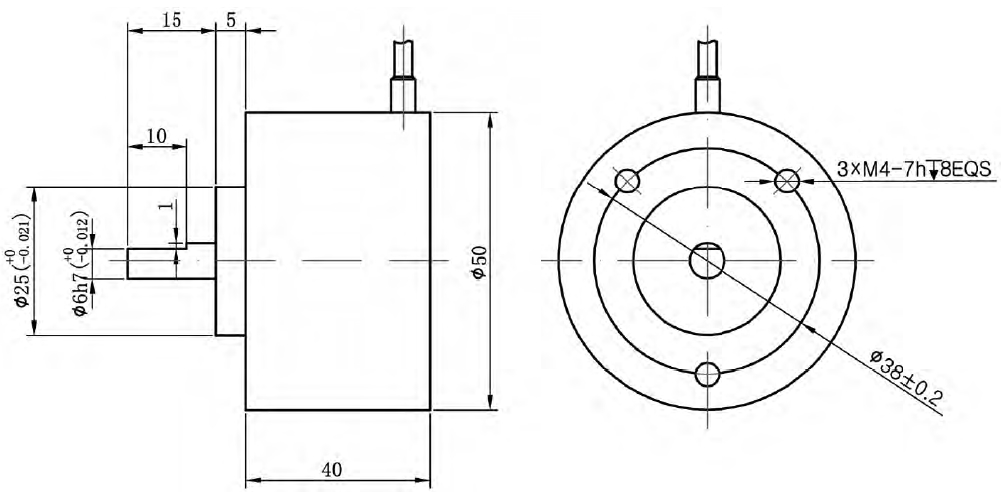

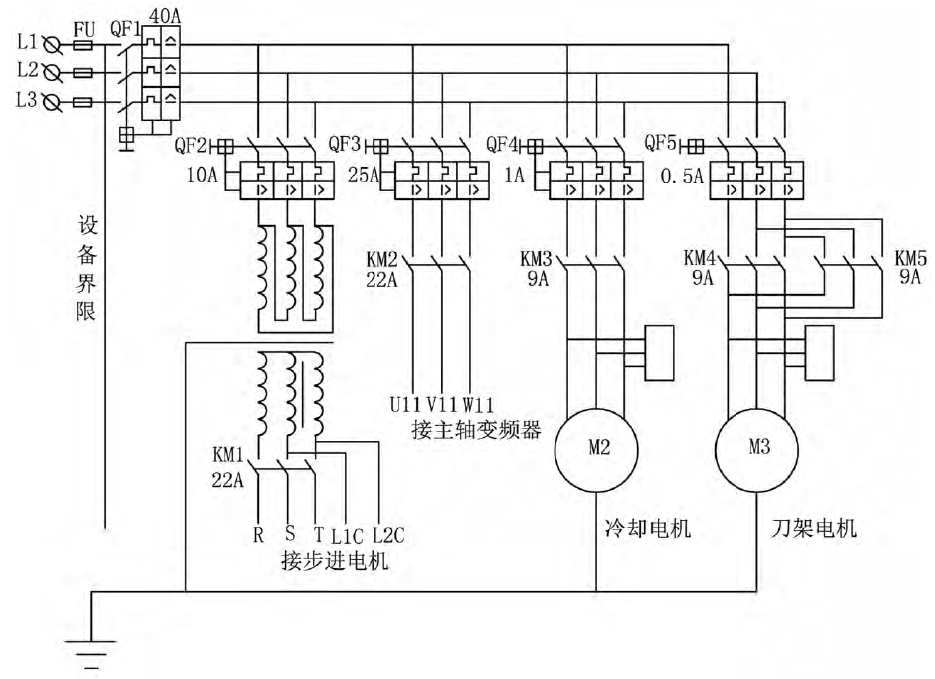

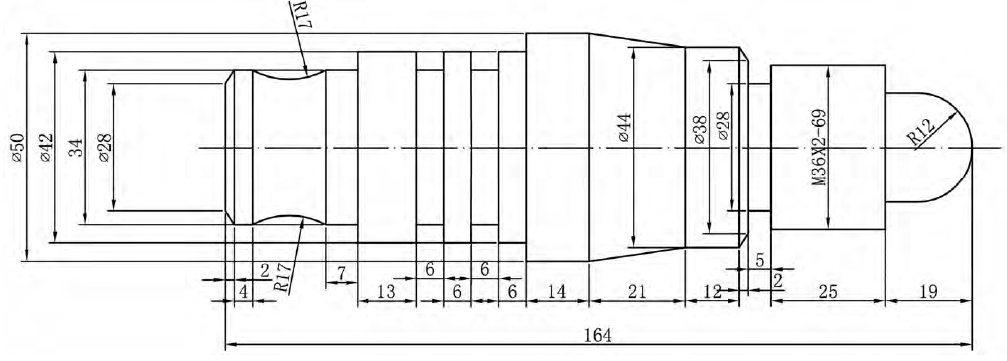

前已述及,主传动系统在保留原有部件的情况下进行优化设计,添加变频器与编码器实现主轴的无级变速以及车削螺纹的运动功能。选用的变频器为Danfoss-VLT2800型,这是因为此类变频器通用、响应速度快、精度高,且具有超强的抗过载能力, 安全性能高。Dan⁃foss-VLT2800 变频器内置有PLC编程功能,适合旧车床的数控化改造。根据C6140车床的主轴最高转速及其滚珠丝杠的导程,本次改造采用最大转数为6000r/min的HZ50S系列增量式脉冲光电编码器,其外形尺寸如图1所示。

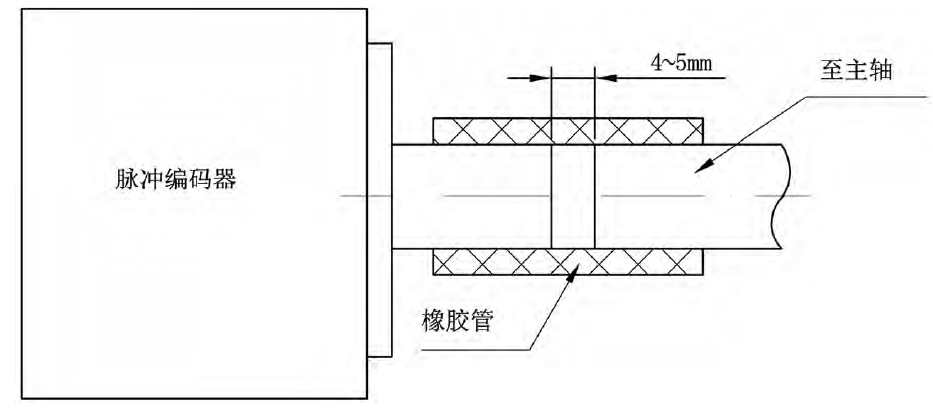

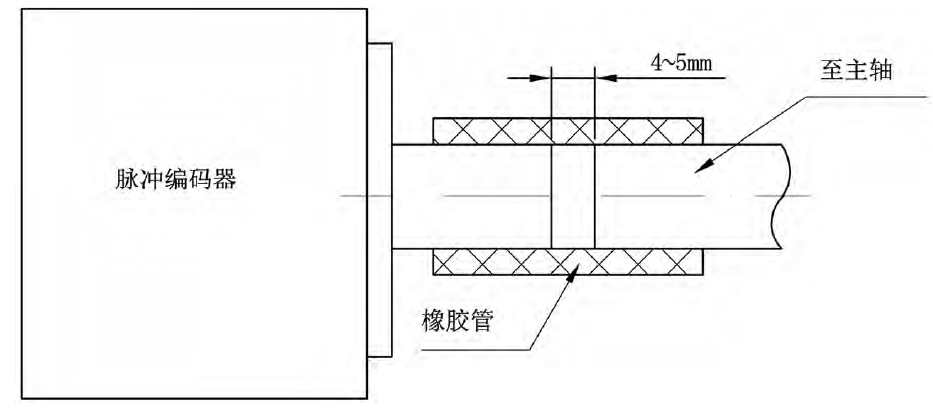

编码器必须与主轴同轴安装。这样可以保证主轴角位移信号的准确传递。为了避免脉冲编码器转动时受到车床主轴振动的影响,需要采用柔性连接,即用橡胶管连接编码器与主轴,如图2所示。

图1 HZ50S增量式脉冲光电编码器外形尺寸

拆除原有变速箱、丝杠、光杆及小拖板后,改用滚珠丝杠螺母副、溜板箱、大拖板和中拖板。其中大拖板用于纵向进给系统,中拖板用于横向进给系统。为节约成本,需要对滚珠丝杠的相关参数进行计算,再根据计算结果选择满足要求的型号。根据车床主切削力的计算公式,纵向进给系统用滚珠丝杠的选型按照以下规则。

其中: FZ 为主切削力;

N为主轴电机功率,这里取N=7.5 kW;

η=0.7,主传动系统总效率;

K=0.96,进给系统功率系数;

V=100 m/min,切削线速度。

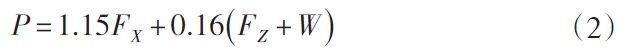

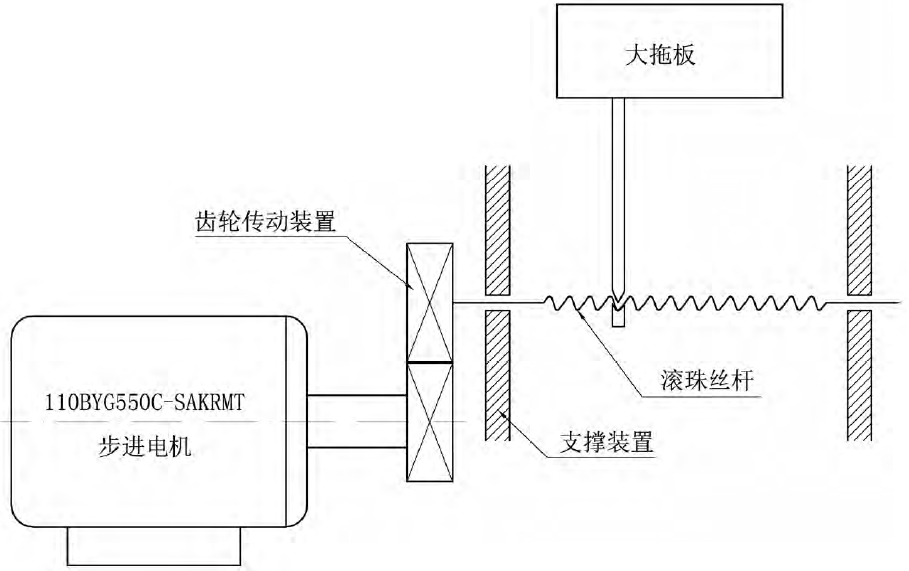

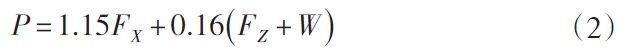

可以算出FZ=308.448kgf=3084.48N,由于在车削外圆时, FX=0.6FZ, FY=0.7FZ, 则: FX=1850.688N,FY=2159.136N。根据滚珠丝杠的进给牵引力P的计算公式得:

代入工作台重量W=1000N,可以算出P=2781.808N。设计丝杠的使用寿命为T=15000小时, 转速为50r/min , 那么丝杠的寿命L0为L0= 60×T ×n/106=45。再根据滚珠丝杠最大动载

荷的计算公式(3) 算出C≈11 873.513 N。

(3) 式中fW 为运转系数,这里fW = 1.2 ; fH为硬度系数,取1.0。

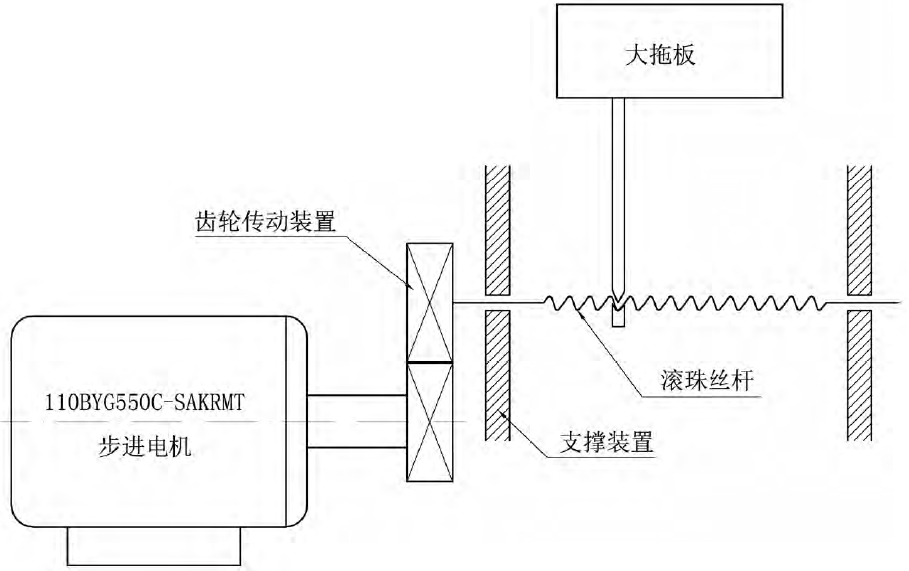

为了使新部件能安装在原车床的丝杠轴承上,要选择公称直径为40 mm的滚珠丝杠副。根据计算结果,采用CZT4010型滚珠丝杠副比较合适。其额定动载荷为19 499 N,满足改造所需丝杠强度。选择110BYG550C-SAKRMT型5相步进电机,与减速齿轮组一同安装到旧车床进给箱的位置,如图3所示,通过滚珠丝杠带动溜板箱的运动。

横向进给系统的改造与纵向系统的方法相同, 通过公式(1)、(2)、(3) 计算出滚珠丝杠最大动载荷,这里不再重复计算过程。根据计算结果,采用原横向丝杠公称直径同为20 mm 的CZT2005型滚珠丝杠副,电机方面则是采用同为5相步进电机的110BYG550B-BAKRMT型号,系统结构与纵向进给系统的相同。

2.3 车床刀架系统的改造

刀架作为车床的重要组成部分,负责夹持切削刀具。旧车床的刀架为手动转位刀架,低下的加工效率显然不适合数控模式。

为了使C6140车床能够适应高效的数控系统,必须将刀架更换为自动转位刀架。

一般认为,自动转位刀架的选型应尽可能选择重复定位精度高、夹持刚性大、转位速度高、密封性好的。笔者采用了LD4-CK6140型数控转塔刀架。

2.4 车床主控电路的设计

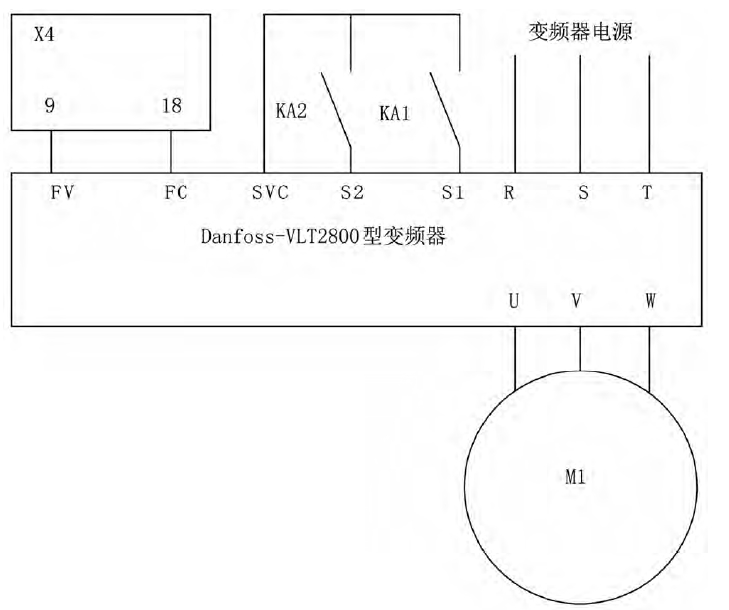

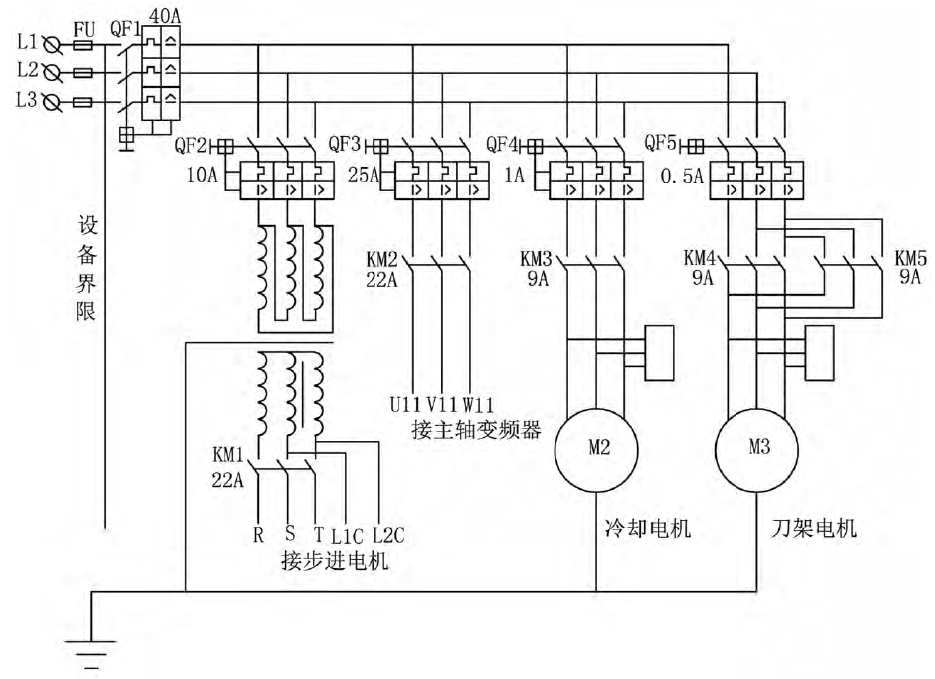

设计主控电路是车床数控化改造中电气改造部分的必经环节,其中主电路的电气控制线路与主轴控制线路的设计至关重要。根据车床机械结构改造部分中各个部件的需求,采用了如图4所示的主电路电气控制线路。

电路中加入了熔断器防止短路现象的发生,如图4中FU所示;QF1~5为空气开关,用于增强电路的安全性能。KM1~5为交流接触器,分别实现步进电机、主轴变频器、冷却电机以及刀架电机的控制,其中KM4和KM5控制的是刀架电机的正转与反转。为防止控制冷却电机与刀架电机的交流接触器在分合瞬间产生电弧而导致短路,在电机与接触器之间设置了灭弧器,如图4中RC3与RC4位置所示的三相灭弧器。

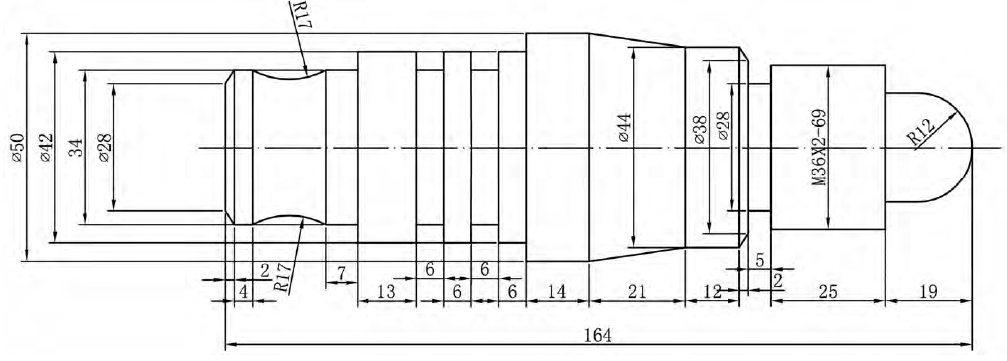

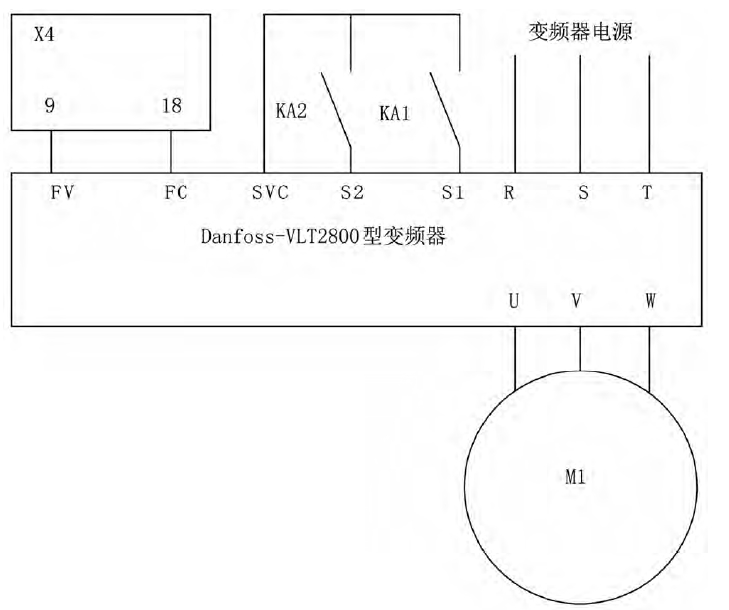

在主轴控制线路中,主轴电机的正转与反转则是由变频器控制,如图5所示,通过系统的开关量输出接口控制KA1与KA2的闭合,分别对应的是正转与反转运动。

图3 纵向进给系统结构图

图4 主电路的电气控制线路

图5 主轴控制线路图

图6 加工试件零件图

3、实验结果

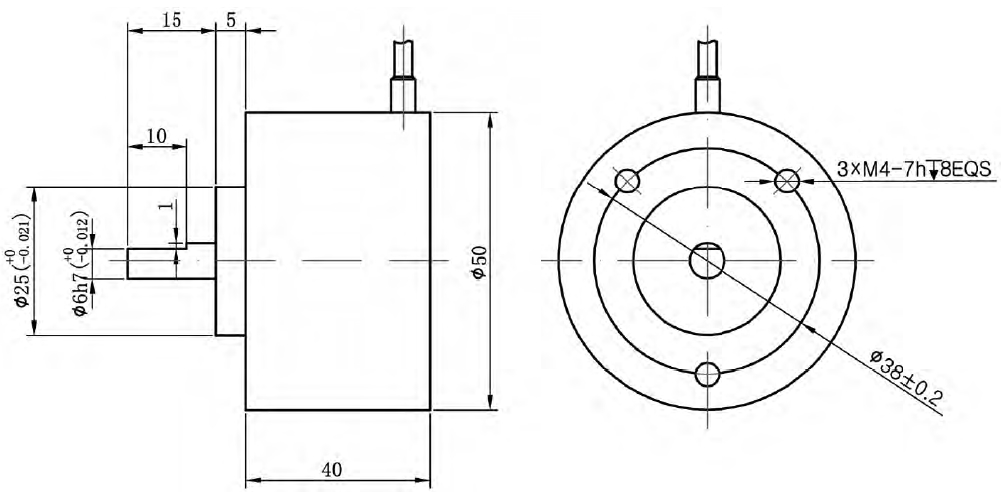

实践是检验真理的唯一标准。对机床数控化的改造需经过生产实践的证明。为此,笔者参考数控车削大赛的benchmark题组,设计了一个台阶轴测试件以测试数控化改造后的车床加工能力。该试件如图6所示,可以看出,该试件包含了球面、锥面、螺纹、端面、外圆、台阶等多种类型的表面,可全面测试改造后的车床机能。加工后的试件如图7所示,证实了车床数控化改造的成功及可靠性。目前笔者公司改造的20台套机床已经投入了生产。

4、结语

针对C6140车床灵活性低、加工效率低的问题,结合广东省数控一代机械产品创新应用示范工程的要求,对C6140进行了数控化改造。采用了广数GSK928TCa-L车床数控系统,对原车床的机械结构以及控制电路进行了设计改造。本次改造不仅将老式设备赋予了新的生命,而且提高了技术人员的技术素养,一举多得。

友情提示:

您只要致电:021-60641703 021-60766769 (0)15216837090(张经理)

我们可以解答C6140普通车床电气技能实训考核装置,数控机床、普通机床系列相关疑问!

我们可以帮您推荐符合您要求的C6140普通车床电气技能实训考核装置,数控机床、普通机床系列相关产品!

CA6140是应用最为广泛的普通车床之一。鉴于该机床的结构和性能,对它的数控化改造一直是企业技术改革的任务。2002年,对该机床实施数控化改造的经验;2005年孙国浩也给出他们数控化改造CA6140的技术成果。可以看出,最近10年以来,

相关的数控化改造一直在发展。鉴于这样的现状,笔者对公司在20世纪80年代末期购置的近30台CA6140进行了数控化改造。本文主要介绍相关工作及成效。

1、系统改造的总规划

根据普通机床数控化改造的要求,CA6140的数控化改造包含三个方面的内容:一是机械本体的改造;二是电器系统的改造;三是增加数控系统。为此,本次改造也需要在这三个方

面开展工作。

首先确定采用广数的GSK928TCa-L型数控系统。采用这个系统有两个考虑。一是数控一代对国产系统的要求;二是公司拥有大量的此类数控车床。采用这个系统,不需要对操作人员进行额外的培训,他们可以直接上岗,减少了新系统培训所需的人力物力。

为了使C6140车床能够适应手动和数控两种操作方式,对于机械系统主要对主轴纵向和进给横向两个方面的传动系统进行改造。鉴于CA6140拥有稳健的主传动系统,本次改造沿用C6140的主传动系统,采用在原主轴电机上添加变频器用作主轴无级变速的驱动单元;加工螺纹的运动将通过数控系统、伺服电机及编码器之间的信息交换来实现。由于原CA6140的横向进给仅仅提供手动操作结构,此方面的改动较大。需要把原来的部件拆掉,包括变速箱、丝杠、光杆及小拖板,改用滚珠丝杠螺母副、溜板箱、大拖板和中拖板;将原有的刀架替换为转位更加迅速、精准的自动转位刀架。电器与电路部分,需要设计主控电路以驱动各个新添加的零部件。

2、系统关键技术问题

CA6140车床数控化改造涉及到一个系统的光机电一体化技术问题。限于篇幅,本文仅介绍主传动改造、进给系统改造、刀架改造以及主电路部分。

2.1车床主传动系统的改造

前已述及,主传动系统在保留原有部件的情况下进行优化设计,添加变频器与编码器实现主轴的无级变速以及车削螺纹的运动功能。选用的变频器为Danfoss-VLT2800型,这是因为此类变频器通用、响应速度快、精度高,且具有超强的抗过载能力, 安全性能高。Dan⁃foss-VLT2800 变频器内置有PLC编程功能,适合旧车床的数控化改造。根据C6140车床的主轴最高转速及其滚珠丝杠的导程,本次改造采用最大转数为6000r/min的HZ50S系列增量式脉冲光电编码器,其外形尺寸如图1所示。

编码器必须与主轴同轴安装。这样可以保证主轴角位移信号的准确传递。为了避免脉冲编码器转动时受到车床主轴振动的影响,需要采用柔性连接,即用橡胶管连接编码器与主轴,如图2所示。

图1 HZ50S增量式脉冲光电编码器外形尺寸

图2 主轴脉冲编码器连接示意图

2.2 车床进给系统的改造拆除原有变速箱、丝杠、光杆及小拖板后,改用滚珠丝杠螺母副、溜板箱、大拖板和中拖板。其中大拖板用于纵向进给系统,中拖板用于横向进给系统。为节约成本,需要对滚珠丝杠的相关参数进行计算,再根据计算结果选择满足要求的型号。根据车床主切削力的计算公式,纵向进给系统用滚珠丝杠的选型按照以下规则。

其中: FZ 为主切削力;

N为主轴电机功率,这里取N=7.5 kW;

η=0.7,主传动系统总效率;

K=0.96,进给系统功率系数;

V=100 m/min,切削线速度。

可以算出FZ=308.448kgf=3084.48N,由于在车削外圆时, FX=0.6FZ, FY=0.7FZ, 则: FX=1850.688N,FY=2159.136N。根据滚珠丝杠的进给牵引力P的计算公式得:

代入工作台重量W=1000N,可以算出P=2781.808N。设计丝杠的使用寿命为T=15000小时, 转速为50r/min , 那么丝杠的寿命L0为L0= 60×T ×n/106=45。再根据滚珠丝杠最大动载

荷的计算公式(3) 算出C≈11 873.513 N。

(3) 式中fW 为运转系数,这里fW = 1.2 ; fH为硬度系数,取1.0。

为了使新部件能安装在原车床的丝杠轴承上,要选择公称直径为40 mm的滚珠丝杠副。根据计算结果,采用CZT4010型滚珠丝杠副比较合适。其额定动载荷为19 499 N,满足改造所需丝杠强度。选择110BYG550C-SAKRMT型5相步进电机,与减速齿轮组一同安装到旧车床进给箱的位置,如图3所示,通过滚珠丝杠带动溜板箱的运动。

横向进给系统的改造与纵向系统的方法相同, 通过公式(1)、(2)、(3) 计算出滚珠丝杠最大动载荷,这里不再重复计算过程。根据计算结果,采用原横向丝杠公称直径同为20 mm 的CZT2005型滚珠丝杠副,电机方面则是采用同为5相步进电机的110BYG550B-BAKRMT型号,系统结构与纵向进给系统的相同。

2.3 车床刀架系统的改造

刀架作为车床的重要组成部分,负责夹持切削刀具。旧车床的刀架为手动转位刀架,低下的加工效率显然不适合数控模式。

为了使C6140车床能够适应高效的数控系统,必须将刀架更换为自动转位刀架。

一般认为,自动转位刀架的选型应尽可能选择重复定位精度高、夹持刚性大、转位速度高、密封性好的。笔者采用了LD4-CK6140型数控转塔刀架。

2.4 车床主控电路的设计

设计主控电路是车床数控化改造中电气改造部分的必经环节,其中主电路的电气控制线路与主轴控制线路的设计至关重要。根据车床机械结构改造部分中各个部件的需求,采用了如图4所示的主电路电气控制线路。

电路中加入了熔断器防止短路现象的发生,如图4中FU所示;QF1~5为空气开关,用于增强电路的安全性能。KM1~5为交流接触器,分别实现步进电机、主轴变频器、冷却电机以及刀架电机的控制,其中KM4和KM5控制的是刀架电机的正转与反转。为防止控制冷却电机与刀架电机的交流接触器在分合瞬间产生电弧而导致短路,在电机与接触器之间设置了灭弧器,如图4中RC3与RC4位置所示的三相灭弧器。

在主轴控制线路中,主轴电机的正转与反转则是由变频器控制,如图5所示,通过系统的开关量输出接口控制KA1与KA2的闭合,分别对应的是正转与反转运动。

图3 纵向进给系统结构图

图4 主电路的电气控制线路

图5 主轴控制线路图

图6 加工试件零件图

3、实验结果

实践是检验真理的唯一标准。对机床数控化的改造需经过生产实践的证明。为此,笔者参考数控车削大赛的benchmark题组,设计了一个台阶轴测试件以测试数控化改造后的车床加工能力。该试件如图6所示,可以看出,该试件包含了球面、锥面、螺纹、端面、外圆、台阶等多种类型的表面,可全面测试改造后的车床机能。加工后的试件如图7所示,证实了车床数控化改造的成功及可靠性。目前笔者公司改造的20台套机床已经投入了生产。

4、结语

针对C6140车床灵活性低、加工效率低的问题,结合广东省数控一代机械产品创新应用示范工程的要求,对C6140进行了数控化改造。采用了广数GSK928TCa-L车床数控系统,对原车床的机械结构以及控制电路进行了设计改造。本次改造不仅将老式设备赋予了新的生命,而且提高了技术人员的技术素养,一举多得。

您只要致电:021-60641703 021-60766769 (0)15216837090(张经理)

我们可以解答C6140普通车床电气技能实训考核装置,数控机床、普通机床系列相关疑问!

我们可以帮您推荐符合您要求的C6140普通车床电气技能实训考核装置,数控机床、普通机床系列相关产品!