旋转氩弧焊工艺实验及应用

发布时间:2017-09-17 点击次数:次

热交换器是石油化工行业常见的设备,其中 表1 主要技术参数热交换器换热管与管板的焊接质量是产品制造中的关键环节,焊缝数量少则几百,多则上千。最初的焊接方法均采用手工钨极氩弧焊,由于焊工的水平不同,焊缝外观质量难以保证,经常出现将换热管管头焊成缺口的现象,另外也难免保证打压不泄漏。随着技术的进步,机械制造行业中自动旋弧焊技术得到广泛应用,近年来我公司采购了多台旋转氩弧焊设备。对焊工进行了培训,并针对不同规格的换热管及不同的材质做了焊接工艺实验,旋转氩焊在我公司热交换器的制造中

得到广泛应用,效果很好。

1、旋转氩弧焊设备简介

我公司采购了多台旋转氩弧焊设备,其中三台型号为WZM-315管板全位置自动脉冲钨极氩弧焊焊机。主要技术参数见表1。

旋转氩弧焊设备是一种全自动焊机,焊前将固定机头用的定位芯子插入到换热管中,焊机的机头放置在工作位置,钨极对准焊接部位,焊工将各种焊接参数从控制板中输入,首次启动焊接前,必须做模拟焊接,观察焊枪状态是否良好,保护气体是否正常, 待一切正常后按动启动键即可。起弧后,电流从起弧电流逐渐上升至焊接电流,此时的焊枪不发生旋转,也不送丝,先对管板进行预热,这一过程可以通过输入上升时间参数来控制。当换热管与管板的坡口根部形成稳定熔池后,焊矩开始旋转,送丝机构开始送丝。待焊枪旋转一周,焊接电弧达到起弧点处并将起弧点处熔合良好时,焊工按下停止键,就完成了换热管一周的焊接。

表1 主要技术参数

2、焊接工艺实验

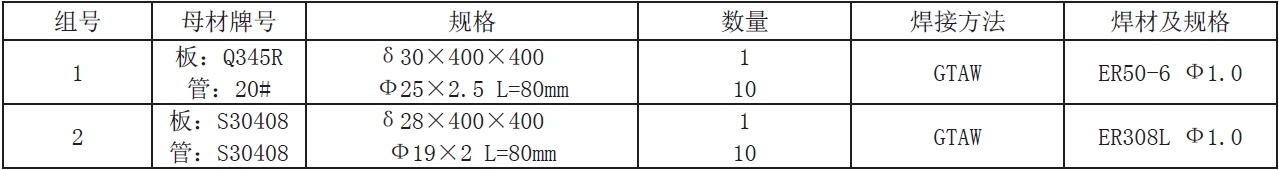

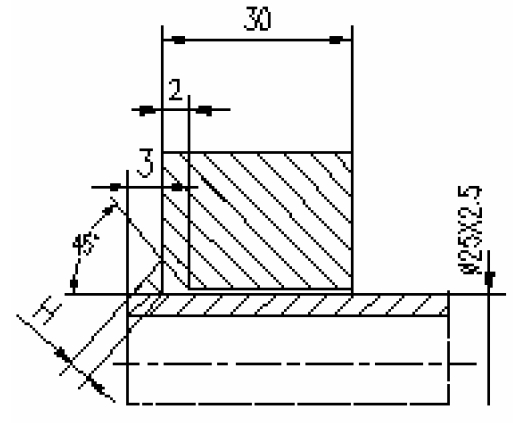

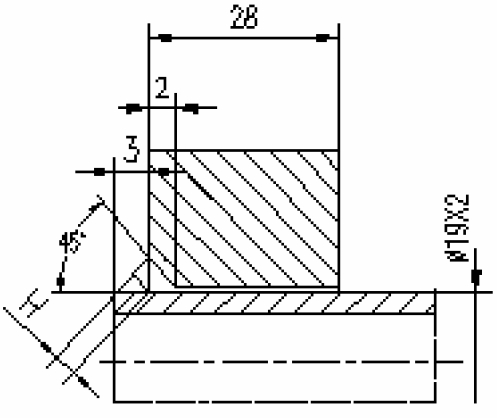

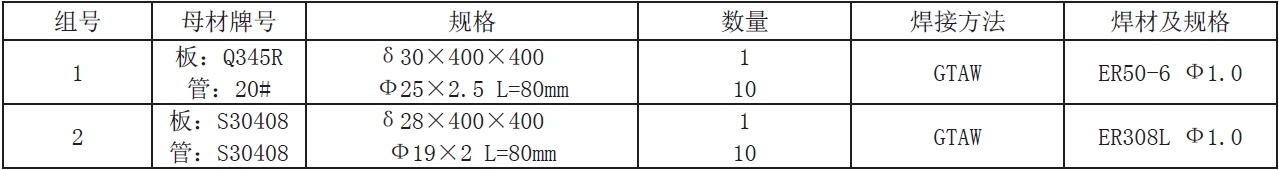

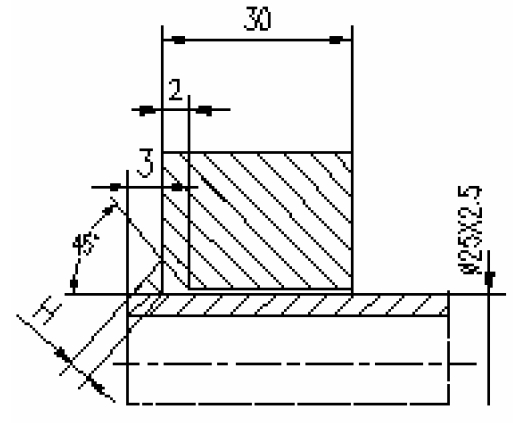

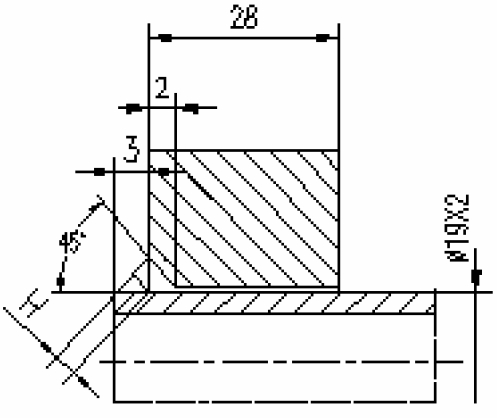

2.1 根据NB/T 47014-2011《承压设备焊接工艺评定》附录D的要求进行焊接工艺评定实验。二种焊接工艺试验所用的母材及焊材见表2。

表2 焊接工艺评定试件

2.2 焊接试验用试板的坡口形式

每个焊评用板加工出10个孔,排列方式按NB/T 47014-2011附录D的要求,试板孔直径和允许的偏差、管板孔中心距以及试板孔的坡口尺寸按照GB/T 151-2014的规定。焊接接头的坡口形式如图1、图2所示,焊前用丙酮去除坡口及其附近的油污等杂质。

图1 组号1焊接试板的坡口形式 图2 组号2焊接试板的坡口形式

2.3 焊接规范参数

采用旋转氩弧焊焊机型号为WZM-315,焊接规范参数见表3。

表3 焊接规范参数

注:焊接在室温下进行,氩气流量10 L/min。道间温度控制在15~150℃范围。

2.4 焊后检查

第一层焊后进行外观检查,表面成形良好,无表面缺陷。然后进行第二层焊接,起弧点与第一层的起弧点相互错开,防止搭接不良。焊后进行了外观检查,无焊接缺陷,表面成型良好。焊接接头表面按NB/T 47013.5进行了100%PT检测,结果都是Ⅰ级,全部合格。

2.5 宏观金相检验

焊接接头按NB/T 47014-2011附录D规定,将每组试件任取呈对角线位置的两个管头切开,两切口互相垂直。切口一侧面通过换热管中心线,侧面即为金相检验面,共8个,其中包括一个取自接弧处。切开后检测表面经研磨抛光,分别用相应的化学试剂进行浸蚀,然后用10倍的放大镜进行宏观金相检测,结果每组试件的8个检测面均无裂纹,无未熔合,无未焊透等焊接缺陷。

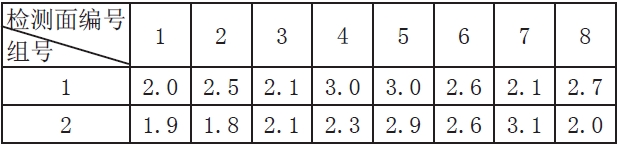

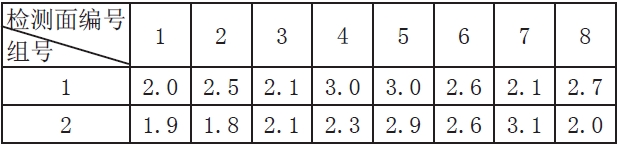

2.6 角焊缝厚度测定

对于每组试件分别在8个金相检验面上测量角焊缝金属厚度H值,具体数值见表4。

表4 角焊缝厚度H值 (mm)

从表4数据可以判断出每个角焊缝的厚度H值均大于管壁厚的2/3(第1组试件的合格值为H≥1.67mm,第2组试件的合格值为H≥1.34mm),角焊缝厚度H值均合格。

2.7 试验结果

按NB/T 47014-2011《承压设备焊接工艺评定》附录D标准对上述两项焊接工艺实验进行结果评定,焊接接头外观检查合格,渗透检验合格,宏观金相检验合格,角焊缝厚度测定合格。所以上述两项焊接工艺评定结果合格。

3、旋转氩弧焊在实际生产中的应用

在热交换器的制造中,以前换热管与管板的焊接,我公司都是采用手工钨板氩弧焊,手工操作进行焊接时,时间一长会使焊工疲劳,从而影响焊枪移动和送丝的连续性、均匀性和稳定性,易产生未焊透、未溶合、夹杂等焊接缺陷;另外,手工焊接过程还受焊接人员的情绪及其它一些主客观因素的影响。而旋转氩弧自动焊接为自动控制,整个焊接过程根据事先设定的程序和工艺规范自动进行,工作可靠,规范稳定,受外界因素的影响很小。

我公司2015年为哈萨克斯坦普洛达石油化工厂延迟焦化装置扩能改造工程制造的热交换器,换热管与管板的焊接均采用了旋转氩弧焊,共20台设备。2016年为哈萨克斯坦普洛达石油化工厂质量升级一期工程制造的热交换器也采用了旋转氩弧焊技术,共31台设备。这两批设备任务工期紧,热交换器管与管板焊接工作量大,采用手工钨板氩弧焊在规定时间无法完成任务,为此在换热管与管板的焊接中采取了旋转氩弧焊的焊接方法,提高了劳动效率,按期完成了任务,并且均为试压一次合格,无泄漏。这两批设备的换热管与管板的焊接质量受到用户称赞。从生产实践得知,对于大批量的热交换器换热管与管板的焊接,旋转氩弧焊技术的焊接效率较手工钨极氩弧焊提高30%以上,焊接量越大,效果越明显。

当然,旋转氩弧焊需要一定的操作空间,并且是连续焊接,使用中也存在一定的限制。例如对于换热管与管板焊缝现场返修,由于大多为局部焊接,就不宜采用旋转氩弧焊,应使用手工钨极氩弧焊进行返修。对于特殊的凹形带肩的管板形式,或是镶嵌在筒体中的管板,对于管板边缘的换热管与管板焊接,由于没有足够的旋转空间,无法实现自动焊。因此,在热交换器换热管与管板的焊接中,能够实现自动焊的部位宜采用旋转氩弧焊,其他部位采用手工钨极氩弧焊,两种焊接方法相结合,也能极大地提高生产效率。

4、结论

通过以上工艺评定试验,说明旋转氩弧焊能够确保焊接质量,获得优质的焊接接头。通过我公司的生产实践,采用旋转氩弧焊技术,智能化控制,自动化程度高,焊接过程稳定、可靠,操作方便,适合于热交换器中换热管与管板的焊接。生产实践表明,采用旋转氩弧焊技术,降低了劳动强度低,提高了生产效率;焊缝外表面成形均匀、美观,质量可靠,适宜在热交换器的制造中推广应用。

得到广泛应用,效果很好。

1、旋转氩弧焊设备简介

我公司采购了多台旋转氩弧焊设备,其中三台型号为WZM-315管板全位置自动脉冲钨极氩弧焊焊机。主要技术参数见表1。

旋转氩弧焊设备是一种全自动焊机,焊前将固定机头用的定位芯子插入到换热管中,焊机的机头放置在工作位置,钨极对准焊接部位,焊工将各种焊接参数从控制板中输入,首次启动焊接前,必须做模拟焊接,观察焊枪状态是否良好,保护气体是否正常, 待一切正常后按动启动键即可。起弧后,电流从起弧电流逐渐上升至焊接电流,此时的焊枪不发生旋转,也不送丝,先对管板进行预热,这一过程可以通过输入上升时间参数来控制。当换热管与管板的坡口根部形成稳定熔池后,焊矩开始旋转,送丝机构开始送丝。待焊枪旋转一周,焊接电弧达到起弧点处并将起弧点处熔合良好时,焊工按下停止键,就完成了换热管一周的焊接。

表1 主要技术参数

| 输入电源:三相四线380V±10% |

| 额定输入容量12.5 kVA |

| 额定输入电流19 A |

| 额定空载电压70 V |

| 额定工作电流315 A |

| 电流调节范围8~315 A |

| 额定负载持续率100% |

| 脉冲宽度调节范围10%~90% |

| 脉冲频率调节范围0.2-10 1/S |

| 脉冲电流波形方波 |

| 电流衰减时间调节范围>30 S |

| 焊炬转速0.2-5 rpm |

| 焊丝馈送速度100-2500 mm/min |

| 管板焊可焊管子外径范围φ10-φ78 mm |

| 内孔/深孔焊管子外径范围φ19-φ78 mm |

| 氩气流量<15L/min |

| 操作架横向移动行程1500 mm |

| 操作架垂直移动行程1900 mm |

| 最低焊接高度550 mm |

2.1 根据NB/T 47014-2011《承压设备焊接工艺评定》附录D的要求进行焊接工艺评定实验。二种焊接工艺试验所用的母材及焊材见表2。

表2 焊接工艺评定试件

2.2 焊接试验用试板的坡口形式

每个焊评用板加工出10个孔,排列方式按NB/T 47014-2011附录D的要求,试板孔直径和允许的偏差、管板孔中心距以及试板孔的坡口尺寸按照GB/T 151-2014的规定。焊接接头的坡口形式如图1、图2所示,焊前用丙酮去除坡口及其附近的油污等杂质。

图1 组号1焊接试板的坡口形式 图2 组号2焊接试板的坡口形式

2.3 焊接规范参数

采用旋转氩弧焊焊机型号为WZM-315,焊接规范参数见表3。

表3 焊接规范参数

注:焊接在室温下进行,氩气流量10 L/min。道间温度控制在15~150℃范围。

2.4 焊后检查

第一层焊后进行外观检查,表面成形良好,无表面缺陷。然后进行第二层焊接,起弧点与第一层的起弧点相互错开,防止搭接不良。焊后进行了外观检查,无焊接缺陷,表面成型良好。焊接接头表面按NB/T 47013.5进行了100%PT检测,结果都是Ⅰ级,全部合格。

2.5 宏观金相检验

焊接接头按NB/T 47014-2011附录D规定,将每组试件任取呈对角线位置的两个管头切开,两切口互相垂直。切口一侧面通过换热管中心线,侧面即为金相检验面,共8个,其中包括一个取自接弧处。切开后检测表面经研磨抛光,分别用相应的化学试剂进行浸蚀,然后用10倍的放大镜进行宏观金相检测,结果每组试件的8个检测面均无裂纹,无未熔合,无未焊透等焊接缺陷。

2.6 角焊缝厚度测定

对于每组试件分别在8个金相检验面上测量角焊缝金属厚度H值,具体数值见表4。

表4 角焊缝厚度H值 (mm)

从表4数据可以判断出每个角焊缝的厚度H值均大于管壁厚的2/3(第1组试件的合格值为H≥1.67mm,第2组试件的合格值为H≥1.34mm),角焊缝厚度H值均合格。

2.7 试验结果

按NB/T 47014-2011《承压设备焊接工艺评定》附录D标准对上述两项焊接工艺实验进行结果评定,焊接接头外观检查合格,渗透检验合格,宏观金相检验合格,角焊缝厚度测定合格。所以上述两项焊接工艺评定结果合格。

3、旋转氩弧焊在实际生产中的应用

在热交换器的制造中,以前换热管与管板的焊接,我公司都是采用手工钨板氩弧焊,手工操作进行焊接时,时间一长会使焊工疲劳,从而影响焊枪移动和送丝的连续性、均匀性和稳定性,易产生未焊透、未溶合、夹杂等焊接缺陷;另外,手工焊接过程还受焊接人员的情绪及其它一些主客观因素的影响。而旋转氩弧自动焊接为自动控制,整个焊接过程根据事先设定的程序和工艺规范自动进行,工作可靠,规范稳定,受外界因素的影响很小。

我公司2015年为哈萨克斯坦普洛达石油化工厂延迟焦化装置扩能改造工程制造的热交换器,换热管与管板的焊接均采用了旋转氩弧焊,共20台设备。2016年为哈萨克斯坦普洛达石油化工厂质量升级一期工程制造的热交换器也采用了旋转氩弧焊技术,共31台设备。这两批设备任务工期紧,热交换器管与管板焊接工作量大,采用手工钨板氩弧焊在规定时间无法完成任务,为此在换热管与管板的焊接中采取了旋转氩弧焊的焊接方法,提高了劳动效率,按期完成了任务,并且均为试压一次合格,无泄漏。这两批设备的换热管与管板的焊接质量受到用户称赞。从生产实践得知,对于大批量的热交换器换热管与管板的焊接,旋转氩弧焊技术的焊接效率较手工钨极氩弧焊提高30%以上,焊接量越大,效果越明显。

当然,旋转氩弧焊需要一定的操作空间,并且是连续焊接,使用中也存在一定的限制。例如对于换热管与管板焊缝现场返修,由于大多为局部焊接,就不宜采用旋转氩弧焊,应使用手工钨极氩弧焊进行返修。对于特殊的凹形带肩的管板形式,或是镶嵌在筒体中的管板,对于管板边缘的换热管与管板焊接,由于没有足够的旋转空间,无法实现自动焊。因此,在热交换器换热管与管板的焊接中,能够实现自动焊的部位宜采用旋转氩弧焊,其他部位采用手工钨极氩弧焊,两种焊接方法相结合,也能极大地提高生产效率。

4、结论

通过以上工艺评定试验,说明旋转氩弧焊能够确保焊接质量,获得优质的焊接接头。通过我公司的生产实践,采用旋转氩弧焊技术,智能化控制,自动化程度高,焊接过程稳定、可靠,操作方便,适合于热交换器中换热管与管板的焊接。生产实践表明,采用旋转氩弧焊技术,降低了劳动强度低,提高了生产效率;焊缝外表面成形均匀、美观,质量可靠,适宜在热交换器的制造中推广应用。