机械传动性能实验台设计应用

发布时间:2017-09-16 点击次数:次

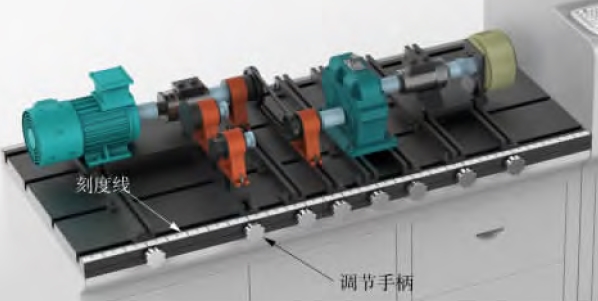

机电产品的综合性能及品质是现代设计要解决的重要问题之一。功能完善、安全可靠、造型美观、人机界面合理、操作方便、舒适宜人等综合因素成为机械产品设计的重要评价指标。实验仪器属于先进的技术产品,是开展机械基础实验所必备的基础装备。机械传动性能实验台是用于机械传动装置系统性能测试的实验设备。传统的设备存在功能单一、用户操控性差、使用方式及人机界面不合理等缺陷,缺乏人性化设计,原产品如图1 所示。

为改善产品的整机性能,文中运用现代设计方法,结合用户实验过程,对产品的功能、结构、造型、使用方式、人机操作界面及细节等要素进行优化设计,以提高产品的人性化程度及其附加价值。

1、总体方案设计

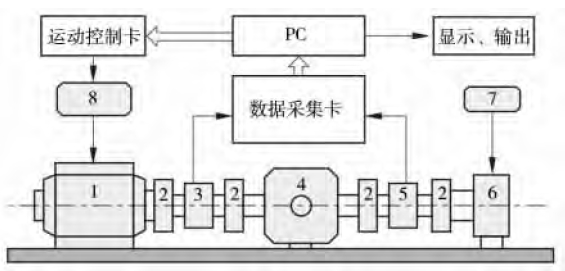

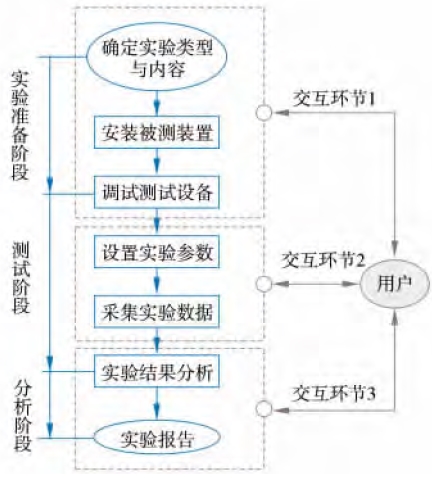

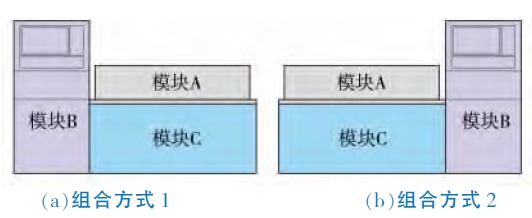

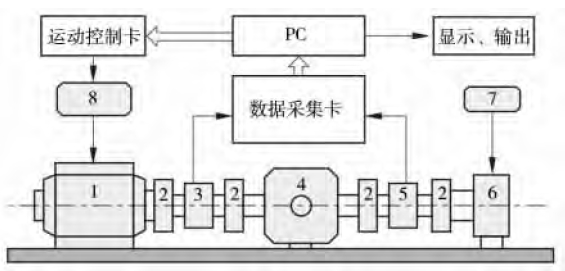

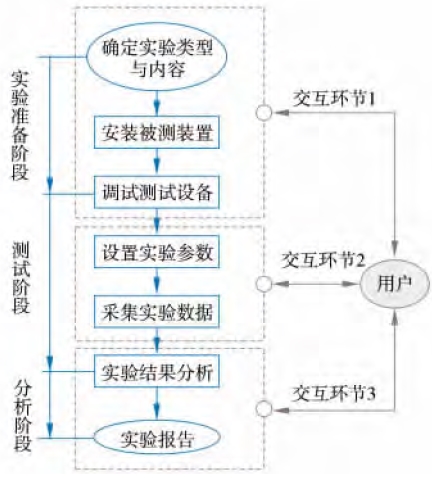

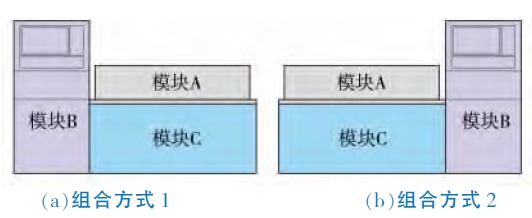

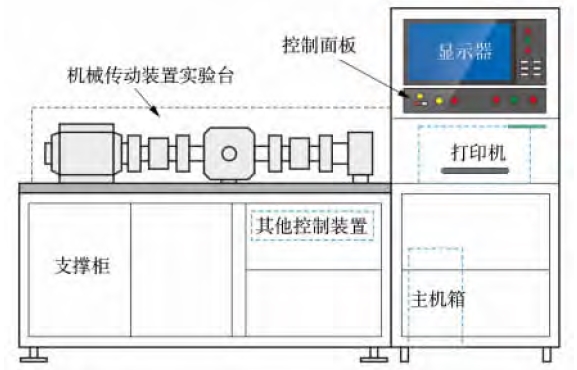

机械传动性能实验台由机械传动装置、动力输入装置、加载装置、工控机、PC 等组成,工作原理如图2所示。根据机械传动装置的不同,用户可进行带传动、链传动、齿轮传动等基本模块实验,将基本模块进行组合可得到各种复杂传动装置, 进行复杂的传动性能实验。在对原产品进行改进设计的过程中,首先要对用户的实验过程及步骤进行分析, 根据产品使用过程及用户动作建立人机交互模型,如图3 所示。该模型分为3 个主要人机交互环节,分别为(1)安装、调试设备;(2)界面操作与控制;(3)实验结果输出。以此交互模型为依据进行总体方案设计,将产品分为3 大功能模块,机械传动装置模块A;人机操作与控制模块B;支撑台C,如图4 所示。

图1 原产品

1 变频调速电机;2 联轴器;3 输入转矩转速传感器;4 实验传动装置(减速机);5 输出转矩转速传感器;6 磁粉制动器;7 加载控制器;8 变频器

图2 工作原理

图3人机交互模型

模块B 中,集成了控制面板、计算机终端、输出打印设备等部件,并将其设计为整体机柜,机柜下方配有万向轮, 用户根据环境及实验需要, 可将其左置或右置,提高了环境适应性和设备的使用灵活度。

图4 模块组合方式概念模型

2、功能与造型设计

根据总体设计方案概念模型, 进行进一步深入设计,包括人机尺寸设计、基本功能结构布局设计、外观设计、人机界面等。

2.1 功能及人机尺寸设计

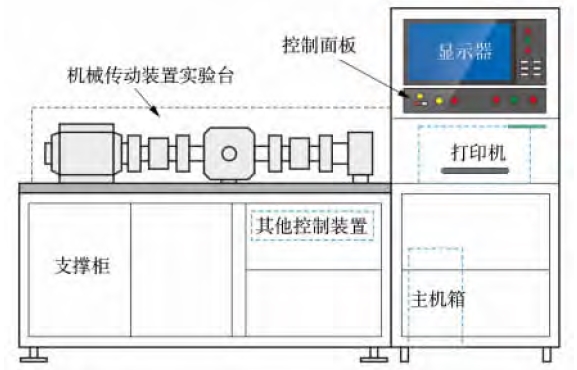

考虑到该设备的用户以男性为主,以50 百分位中国成年男子人体尺寸为依据, 将机械传动实验台高度设计为780 mm,略高于普通工作台,方便用户进行设备安装与调试,降低疲劳度。操作控制柜的总高度设计为1 650 mm,显示器的显示中心高度为1 500 mm,与水平方向夹角为60°,用户读取数据适宜,符合人机工程要求。鼠标键盘操作台高度为1 150 mm,符合用户站立操作的尺寸要求。打印机出纸口位于操作控制柜中部,其他诸如打印设备、主机箱等置于操作控制柜内部,后侧留有维修柜门和通风口,方便维修及通风。工控机等控制装置位于机械传动实验装置实验台下方的支撑柜中,同时具有储物功能。

根据功能及尺寸设计要求, 绘制了产品基本结构布局图(详细尺寸略),如图5 所示。

图5 产品结构布局

2.2 三维造型设计

以计算机辅助工业设计软件为平台, 建立了产品三维模型,进一步对产品结构、外观、人机界面及细节部位进行三维设计,以验证方案的可行性和合理性。计算机三维模型数据准确后,对其进行渲染,得到了产品整体效果图,如图6 所示。

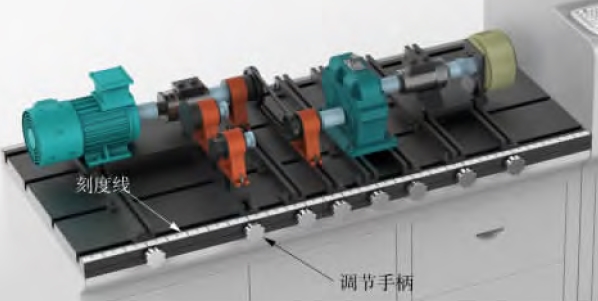

为使用户安全、方便安装和调试传动装置,设计了横向手柄调节机构和标尺, 用户可对各传动组件进行精确调节和定位,如图7 所示。

图6 产品整体效果图

图7 水平调节装置

3、结论

运用现代设计方法与理念对机械传动性能实验台原型进行了改进设计, 根据产品使用方式及用户操作过程得出了人机交互模型,提出了总体设计方案。

对产品的功能、结构、造型、人机界面及细部结构进行了优化设计,建立了三维数字模型,进一步验证了设计方案的可行性。

改进设计后的产品在人机交互性、功能性等方面更加合理,提高设备可用性的同时,产品综合品质及附加价值得到提升,实现了人性化设计的目的。

为改善产品的整机性能,文中运用现代设计方法,结合用户实验过程,对产品的功能、结构、造型、使用方式、人机操作界面及细节等要素进行优化设计,以提高产品的人性化程度及其附加价值。

1、总体方案设计

机械传动性能实验台由机械传动装置、动力输入装置、加载装置、工控机、PC 等组成,工作原理如图2所示。根据机械传动装置的不同,用户可进行带传动、链传动、齿轮传动等基本模块实验,将基本模块进行组合可得到各种复杂传动装置, 进行复杂的传动性能实验。在对原产品进行改进设计的过程中,首先要对用户的实验过程及步骤进行分析, 根据产品使用过程及用户动作建立人机交互模型,如图3 所示。该模型分为3 个主要人机交互环节,分别为(1)安装、调试设备;(2)界面操作与控制;(3)实验结果输出。以此交互模型为依据进行总体方案设计,将产品分为3 大功能模块,机械传动装置模块A;人机操作与控制模块B;支撑台C,如图4 所示。

图1 原产品

1 变频调速电机;2 联轴器;3 输入转矩转速传感器;4 实验传动装置(减速机);5 输出转矩转速传感器;6 磁粉制动器;7 加载控制器;8 变频器

图2 工作原理

图3人机交互模型

模块B 中,集成了控制面板、计算机终端、输出打印设备等部件,并将其设计为整体机柜,机柜下方配有万向轮, 用户根据环境及实验需要, 可将其左置或右置,提高了环境适应性和设备的使用灵活度。

图4 模块组合方式概念模型

2、功能与造型设计

根据总体设计方案概念模型, 进行进一步深入设计,包括人机尺寸设计、基本功能结构布局设计、外观设计、人机界面等。

2.1 功能及人机尺寸设计

考虑到该设备的用户以男性为主,以50 百分位中国成年男子人体尺寸为依据, 将机械传动实验台高度设计为780 mm,略高于普通工作台,方便用户进行设备安装与调试,降低疲劳度。操作控制柜的总高度设计为1 650 mm,显示器的显示中心高度为1 500 mm,与水平方向夹角为60°,用户读取数据适宜,符合人机工程要求。鼠标键盘操作台高度为1 150 mm,符合用户站立操作的尺寸要求。打印机出纸口位于操作控制柜中部,其他诸如打印设备、主机箱等置于操作控制柜内部,后侧留有维修柜门和通风口,方便维修及通风。工控机等控制装置位于机械传动实验装置实验台下方的支撑柜中,同时具有储物功能。

根据功能及尺寸设计要求, 绘制了产品基本结构布局图(详细尺寸略),如图5 所示。

图5 产品结构布局

2.2 三维造型设计

以计算机辅助工业设计软件为平台, 建立了产品三维模型,进一步对产品结构、外观、人机界面及细节部位进行三维设计,以验证方案的可行性和合理性。计算机三维模型数据准确后,对其进行渲染,得到了产品整体效果图,如图6 所示。

为使用户安全、方便安装和调试传动装置,设计了横向手柄调节机构和标尺, 用户可对各传动组件进行精确调节和定位,如图7 所示。

图6 产品整体效果图

图7 水平调节装置

3、结论

运用现代设计方法与理念对机械传动性能实验台原型进行了改进设计, 根据产品使用方式及用户操作过程得出了人机交互模型,提出了总体设计方案。

对产品的功能、结构、造型、人机界面及细部结构进行了优化设计,建立了三维数字模型,进一步验证了设计方案的可行性。

改进设计后的产品在人机交互性、功能性等方面更加合理,提高设备可用性的同时,产品综合品质及附加价值得到提升,实现了人性化设计的目的。